فهرست مطالب

درست از زمان معرفی اولین خودرو به بازار جهانی در ابتدای قرن بیستم، تکلیف خودروسازان با برخی از نیازمندیهای واجب و غیرقابل انکار صنعت خودرو مشخص شد. به عنوان مثال دستیابی به تایر مناسب، ترمزهای خوب، ساختار مستحکم، فضای نشیمن راحت و… همگی از ابتداییترین افکاری بودند که از سوی مهندسان آغازین خودروسازی، بهصورت پیوسته توسعه و بهبود پیدا کردند. فعالیتی که صنعت خودروسازی تراز اول جهان حتی امروز از آن غافل نشده است.

بهبود، تقویت و توسعه شاسی به عنوان ستون فقرات خودرو، یکی از آن نیازهای ابتدایی بود که به سرعت رشد کرد. با ترکیب علوم مهندسی و ریاضیات و استفاده از ابزارهای کمکی نظیر کامپیوتر و انواع شبیهساز، تکنولوژی ساخت انواع شاسی از دهه ۱۹۶۰ میلادی به بعد، رنگ و بویی کاملا متفاوت، متمایز و بسیار پیشرفته به خود گرفت.

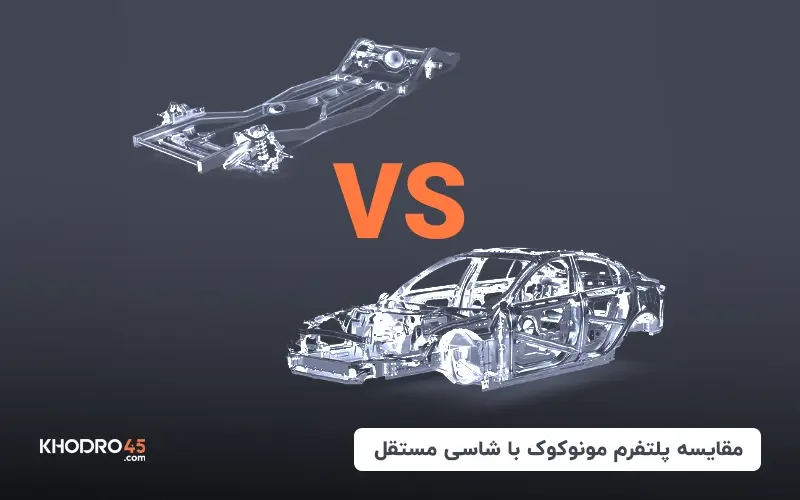

اصلیترین انواع شاسی خودرو امروزه به دو نوع شاسی یکپارچه و شاسی مستقل (فول شاسی) دستهبندی میشود و هر کدام مزایا و معایب خاص خود را دارد. مقایسه شاسی یکپارچه با شاسی مستقل ویژگیها و کاربرد هر کدام را نشان میدهد.

شاسی مستقل

از همان ابتدای عصر خودروسازی، مجموعه فنی خودرو نیازمند یک چهارچوب مجزا برای نصب و جایگاه سرنشینان نیز نیازمند یک چهارچوب جداگانه بود. در حقیقت برای نصب مجموعه فنی یک خودرو شامل پیشرانه، خط انتقال نیرو و محورها، یک اسکلت مناسب نیاز بود تا ضمن جای دادن این متعلقات در دل خود، بتواند نیروهای منتقلشده از پیشرانه به چرخها و همچنین تنشهای نامتعارف حاصل از ناهواریهای مسیر را تاب آورد.

در نتیجه بر اساس این نیاز اساسی، از همان ابتدا شاسی خودروها از بخش اتاق جدا شد. این جدایی در عمل از تمرکز فنی مهندسان بر دو بخش مجموعه فنی و کابین نشات میگرفت که بر اساس نیازمندیهای جداگانه و ویژگیهای منحصر به خود تولید میشدند.

این سبک به ساختار فول شاسی (Full Chassis) یا شاسی مستقل یا بدنه سوار بر شاسی یا بدنه جدا از شاسی (Body on Frame) مشهور شد که مستقیما بر ساختار جداگانه اتاق از شاسی خودرو اشاره دارد.

شاسی یکپارچه

برخلاف انتظار، تکنولوژی شاسی یکپارچه یا مونوکوک (Monocoque) نه جدید است و نه وابسته به صنعت خودرو. این واژه ابتدا در مورد ساختار قایقها به کار گرفته شد که بدنه و ستونهای تقویتی در ساختار آنها، به منظور افزایش تحمل فشار سطحی و توان پذیرش نیروهای واردشده بر هر سانتیمتر از بدنه، همگی به صورت پیوسته و منسجم طراحی و تولید شدند.

در این سبک از طراحی ساختار خودرو، نهتنها یک اسکلت کلی پذیرای تنشهای واردشده بر ساختار شاسی است، بلکه سایر قسمتها همچون پوسته بدنه در اتصال به شاسی اسکلتی و فضای کابین و همه ستونها نیز در پذیرش نیروهای واردشده نقش مستقیم دارند.

این نوع پلتفرمسازی در دهه ۱۹۴۰ میلادی برای ساخت هواپیماهای سبک کاربرد فراوان داشت و در دهه ۱۹۵۰ میلادی به صنعت خودروسازی جهانی پا گذاشت.

اگرچه بهصورت عمومی این دست پلتفرمها در صنعت خودرو به نام یونی بادی (Unibody) نیز مشهور هستند، اما در حقیقت یونیبادیها نوع خاصی از مونوکوک با نام نیمه مونوکوک (Semi-Monocoque) به شمار میآیند و با پلتفرم مونوکوک کامل تفاوتهایی دارند. با داشتن ریشه در صنایع پیچیده هوایی، دو پلتفرم مونوکوک و یونیبادی را در صنعت خودروسازی یکسان و مشابه تلقی میکنند.

مزایا و معایب

اگر در خودروهای دارای شاسی مستقل (فول شاسیها)، ساختار شاسی از اتاق خودرو جدا است، این دو بخش در خودورهای مونوکوک با یکدیگر پیوند خوردهاند و کاملا مشترک هستند. در خودروهای فول شاسی تقریبا بیش از ۹۵ درصد نیروهای وارده از پیشرانه و ناهواریهای سطح مسیر، توسط شاسی جذب میشود و همین شاسی وظیفه جذب ضربات حاصل از تصادفات را بر عهده دارد. در مقابل در ساختار یونیبادی یا مونوکوک، تمامی اجزا از ستونها، سقف، پنل کف اتاق و… همگی بهصورت پیوسته در جذب تنشها و هم جذب ضربه حاصل از تصادف نقش بازی میکنند.

همچنین لازم به ذکر است که مستقل از نوع پلتفرم، در خودروهای دارای شاسی مستقل، این پنلها و قطعات بدنه است که بین یک خودرو با خودرو دیگر تمایز ایجاد میکند. در نتیجه پلتفرم موردنظر میتواند بین چند خودرو، مشترک و واحد باشد. در مقابل این موضوع در خودروهای یونیبادی به مراتب دشوارتر است، چراکه پنل زیرین بدنه، بخشی از اسکلت پلتفرم به حساب میآید و نمیتوان تغییرات زیادی در آن ایجاد کرد. بنابراین، اشتراک پلتفرم یونیبادی در میان خودروهای متمایز به اندازه شاسی مستقل رایج و ممکن نیست.

مقایسه شاسی یکپارچه با شاسی مستقل نشان میدهد که هر کدام از این ساختارها چه مزایا و معایبی دارند و در چه خودروهایی به کار میروند.

مقاومت پیچشی

اگر دقت کرده باشید، تقریبا تمامی خودروهای آفرودر حرفهای در طول تاریخ حتی تا به امروز، همگی از شاسی کاملا مستقل بهره میبرند. خودروهایی چون هامر H1 و H2، بسیاری از مدلهای جیپ، تویوتا لندکروزر، لندروور دیفندر، خودروهای نظامی و بیشتر آفرودرهای قدیمی نیز در این گروه میگنجند. دلیل آن است که خودروهای مجهز به شاسی مستقل، در برابر تعدد و میزان پیچیدگی شاسی در مسیرهای بیراهه سنگین، ضمن داشتن انعطاف بسیار، مقاومت خیرهکنندهای از خود نشان میدهند. از آنجایی که اتاق خودرو بر شاسی سوار است، هیچ فشاری را متحمل نمیشود و تمام نیروها به شاسی مستحکم و مستقل منتقل میشود. در نتیجه این دست خودروها حتی در مسیرهای بیراهه، عمر و دوام قابل توجهی دارند و به سختی دچار آسیب و خرابیهایی نظیر خستگی فلز میشوند.

اگرچه شاسیبلندهای بسیاری در دهه ۱۹۸۰ میلادی با شاسی یکپارچه یا یونیبادی (نظیر جیپ گرند چروکی XJ) به تولید رسیدند و سالهای اخیر وانتهای سبکی چون فورد ماوریک و هیوندای سانتاکروز نیز با این تکنولوژی روانه بازار شدند، اما هرگز از دیدگاه استقامت پلتفرم با خودروهای شاسی مستقل قابل مقایسه نیستند. به عبارت بهتر، احتمال بروز ترک و پارگی در شاسی بلندها و وانتهای آفرودی مجهز به ساختار یونی بادی، بیشتر و محتملتر است.

توان باربری

توان باربری یکی دیگر از شاخصهای مقایسه شاسی یکپارچه با شاسی مستقل را نشان میدهد. یکی دیگر از مزیتهای برتر شاسی مستقل، توان تحمل وزن بسیار زیاد در آن است. خودروهای تجاری نیمهسنگین و سنگین، نظیر وانتها، کامیونتها، مینیبوسها، اتوبوسها، کامیونهای باربری و تجهیزات معدن و راهسازی، همگی از پلتفرم شاسی مستقل بهره میگیرند. در نتیجه توان حمل بار قابل توجه و مقاومت شاسی در برابر خمیدگی، افتادگی و تغییر شکل غیر طبیعی، یکی از مهمترین مزایای این پلتفرم است.

در مقابل شاسی بلندها و وانتهای مجهز به ساختار یونی بادی و مونوکوک، در برابر بازه وزن مجاز حساسیت بسیاری دارند. همچنین احتمال بروز خمیدگی و تغییر شکل در ساختار افقی این دست خودروها در صورت وارد آمدن فشار غیر اصولی، بسیار رایجتر است. از این رو استفاده از پلتفرم یونیبادی در خودروهای سبک (سواری) و کراس اوورهای جدید بسیار مرسومتر است.

سادگی تولید و تعمیرات

پلتفرمهای ساختهشده با شاسیهای مستقل، طراحی بسیار سادهای دارند. این دست پلتفرمها در اصطلاح ایرانی با واژه «تیرآهن» توصیف میشود که بهسادگی و استحکام بینظیر آنها اشاره دارد. در نتیجه حتی در صورت بروز پوسیدگی یا آسیب شدید در تصادفات، این دست شاسیها به روش شاسیکِشی، برش و جوشکاری بهسادگی قابل ترمیم و بازگشت به استاندارد اولیه هستند.

اما پلتفرمهای یونیبادی، معمولا ویژه یک یا چند خودرو بهخصوص و بر اساس استانداردهایی کاملا مشخص طراحی و تولید میشوند. از این رو بهکارگیری این دست پلتفرمها برای کاربری متفاوت و خارج از حیطه استاندارد ابتدایی، بسیار دشوار اشت و ترمیم و تعمیر آسیبهای واردشده به آن، به دلیل داشتن مهندسی بسیار پیچیده و حسابشده، به مراتب سختتر است. بسیاری از آسیبهای واردشده به انواع پلتفرم و شاسی یکپارچه و مونوکوک و یونی بادی در تصادفات، قابل ترمیم و بازگشت به سطح استاندارد اولیه نیست.

هزینه تولید

بخواهیم یا نخواهیم، انواع شاسی مسستقل، به دلیل سادگی طراحی، فرایند تولید بسیار راحتی دارند و تکنولوژی ساخت آنها به یک قرن پیش باز میگردد. این مهم باعث میشود فرایند تولید این دست ساختارها برای طیف مختلفی از خودروها بسیار ساده و کمهزینه باشد. به دلیل اهمیت بسیار زیاد این بخش در طراحی و تولید خودرو، هزینه ساخت خودروهای مجهز به شاسی مستقل به مراتب کمتر از خودروهای یونی بادی و مونوکوک است.

در مقابل، خودروهای مجهز به پلتفرم مونوکوک، طراحی ابتدایی و مهندسی منحصربهفردی دارند و قابلیت استفاده از آنها به صورت مشترک محدود است. در نتیجه برای بهکارگیری پلتفرم یونی بادی برای خودرویی متفاوت، نیاز به طراحی و تولید یک شاسی کاملا نوین است و هزینه بسیار بالایی به همراه دارد.

به عنوان مثال خودروهایی چون رنو L90، ساندرو و داستر، هر سه از یک پلتفرم واحد با اندکی تغییرات بهره میگیرند، این در حالی است که پلتفرم A جنرال موتورز با شاسی مستقل، در بیش از ۱۲ خودرو متفاوت، مشترک است.

قابلیت تغییرات و ارتقا

یکی از فاکتورهایی که در مقایسه شاسی مستقل با شاسی یکپارچه اهمیت دارد، قابلیت تغییر و ارتقا است. خودروهای مجهز به شاسی مستقل، به دلیل داشتن پایه و فنداسیون ابتدایی مستحکم و پیوسته، بهسادگی قابل ارتقا و تقویت هستند. این مهم بیشتر در خودروهای مسابقهای و خودروهای ویژه آفرود با افزودن صفحات تقویتی ممکن میشود. اما در مقابل، خودروهایی که از شاسی یکپارچه و پلتفرم مونوکوک و یونی بادی بهره میگیرند، به دلیل داشتن مهندسی دقیق و ساختار بسیار فشرده، دست افراد را برای تقویت و ارتقا میبندند.

این پلتفرم بیشتر در خودروهای رایج و روزمره ارزانقیمت به کار گرفته میشوند که معمولا نیازی به تقویت پلتفرم ندارند.

مصرف سوخت

خودروهای دارای شاسی مستقل، به دلیل داشتن ساختار اتاق جدا از شاسی، وزن بیشتری در مقایسه با خودروهای یونی بادی دارند. اگرچه این دست خودروها بسیار مقاوم و بادوام هستند، اما به دلیل داشتن شاسی و اتاق جدا از هم، وزن بیشتری دارند و نیاز به استفاده از پیشرانههای قدرتمندتر و پرمصرفتر در آنها بسیار محسوس است.

یکی از بزرگترین مزیتهای پلتفرم مونوکوک، ادغام اتاق و شاسی در یک واحد مستقل با مهندسی بسیار دقیق است که ضمن فراهم آوردن استحکام مورد نیاز، به شکل قابل توجهی از خودروهای شاسی مستقل سبکتر هستند. در نتیجه پیشرانههای کوچکتری در آنها استفاده شده و مصرف سوخت معقولتری به همراه دارند. از این رو جای تعجب ندارد که درصد بالایی از خودروهای تولیدی رایج و روزمره جهان را خودورهای سبکی تشکیل میدهند که از شاسی مونوکوک بهره میگیرند.

دوام در درازمدت

اتاق خودروهای دارای شاسی مستقل در چند نقطه به کمک چند بوش لاستیکی به شاسی متصل میشود. اگرچه این بوشهای لاستیکی در درازمدت میپوسند و تغییر شکل میدهند، اما پوسیدگی همزمان و سادگی در جایگزینی آنها، باعث میشود خللی در عملکرد خودرو به وجود نیاید. بروز صدا و لرزه اتاق تنها ایرادی است که ممکن است در نسخه قدیمی این ساختار احساس شود.

خودروهای دارای پلتفرم یونی بادی در بخش جلو یا عقب و جلو، از نیمشاسی (Sub Frame) بهره میگیرند که وظیفه حمل پیشرانه و سیستم تعلیق را برعهده دارند. این نیم شاسیها به کمک بوشهای لاستیکی شبیه به نمونههای بهکاررفته در خودروهای شاسی مستقل، به پلتفرم محکم میشوند. اما پوسیدگی بوشهای لاستیکی در خودروهای مجهز به شاسی یونی بادی، با ایرادات محسوسی همچون تغییر زاویه نیم شاسی نسبت به اتاق، برهم خوردن خطوط پنلهای بدنه، سر و صدا در اجزای پلتفرم، وارد آمدن ضربات شدید به اتاق روی دستاندازها و گیجی فرمان همراه میشود که جایگزینی سریع آنها را اجباری میسازد.

ایمنی

خودروهای دارای شاسی مستقل به دلیل استفاده از چهارچوب مستحکم، در تصادفات بسیار ایمن عمل میکنند، اما اتاق جداگانه و مستقل این دست خودروها، ممکن است به اندازه نیاز مهندسیشده و ایمن نباشند. چرا که بار دفع ضربات حاصل از تصادف رانندگی بیشتر بر عهده شاسی است، نه اتاق خودرو. در عوض خودروهای دارای پلتفرم مونوکوک، به دلیل یکپارچکی اتاق و شاسی و اجباری بودن مهندسی بسیار دقیق، در تصادفات یکپارچه عمل میکنند و تمامی اجزای بدنه از جمله ستونها، سقف، پنل کف اتاق و نیم شاسیها، در جذب ضربات تصادف نقش دارند. از این رو خودروهای دارای شاسی یکپارچه ، دقیقتر، مهندسیتر و ایمنتر طراحی میشوند.

نتیجه گیری

مقایسه شاسی یکپارچه با شاسی مستقل معمولا به چشم افراد معمولی نمیآید و قابل احساس نیست. اما اگر بنا باشد خودرو را در شرایط خاص نظیر بیراههنوردی یا مسابقات اتومبیلرانی حرفهای استفاده کنید، آن زمان لازم است در مورد کمی اطلاعات فنی داشته باشید تا خودرو موردنظر از پس آنچه انتظارش را دارید، برآید.

نویسنده: شهاب انیسی